Ligne de fente de sol (Tenoner à double extrémité)

Le produit peut fendre le sol verticalement et horizontalement. La série de m...

Voir les détailsWPC signifie Composite bois-plastique . C’est un type de revêtement de sol qui a révolutionné l’industrie en combinant les meilleures caractéristiques du bois traditionnel et des matériaux plastiques modernes. Contrairement au stratifié standard ou au bois d'ingénierie, le revêtement de sol WPC présente un couche centrale fabriqué à partir d'un mélange de farine de bois (ou de fibres de bois), de polymères thermoplastiques (comme le PVC) et de petites quantités d'additifs.

Cette composition unique confère aux sols WPC plusieurs avantages clés : ils sont 100% étanche , exceptionnellement durable , et offrent une sensation de confort sous les pieds. Initialement conçu pour les terrasses extérieures, le WPC a été savamment adapté pour une utilisation intérieure, devenant rapidement un favori pour les cuisines, les salles de bains et les sous-sols.

La création d'un sol WPC est un processus industriel fascinant, géré par un système spécialisé connu sous le nom de Ligne de production de sols WPC . Cette ligne est une séquence de machines hautement automatisées qui transforment les matières premières en planches finies et prêtes à installer.

Le processus commence par peser et mélanger avec précision les matières premières. Cela comprend généralement de la poudre de résine PVC, de la poudre de bois ou de carbonate de calcium et divers additifs tels que des stabilisants et des lubrifiants.

Les matériaux sont mélangés dans un mélangeur à grande vitesse. Cette étape critique garantit un composé homogène , ce qui signifie que tous les ingrémourirnts sont répartis uniformément, ce qui est essentiel pour la force et la consistance du produit final. Le matériau résultant, souvent appelé composé WPC ou composé PVC, est maintenant prêt pour l’étape principale de fabrication.

Le coeur du Ligne de production de sols WPC est le extrudeuse . Le composé mélangé est introduit dans cette machine, où il fond sous une chaleur et une pression contrôlées.

Immédiatement après l'extrusion, le panneau central encore chaud est transféré vers la section de calandrage. C’est là que les couches visibles du sol sont ajoutées et liées au noyau.

La combinaison de chaleur et de pression dans les rouleaux de calandre fusionne en permanence toutes ces couches, créant une seule feuille WPC incroyablement robuste.

Après le laminage, la grande feuille WPC doit être correctement refroidie. Ce processus, souvent appelé recuit , est crucial. Il stabilise la structure interne du matériau et élimine les contraintes résiduelles accumulées lors des étapes de chauffage et de pressage. C'est un facteur clé pour garantir que les planches restent dimensionnellement stable et ne se dilate pas ou ne se contracte pas de manière significative une fois installé dans une maison.

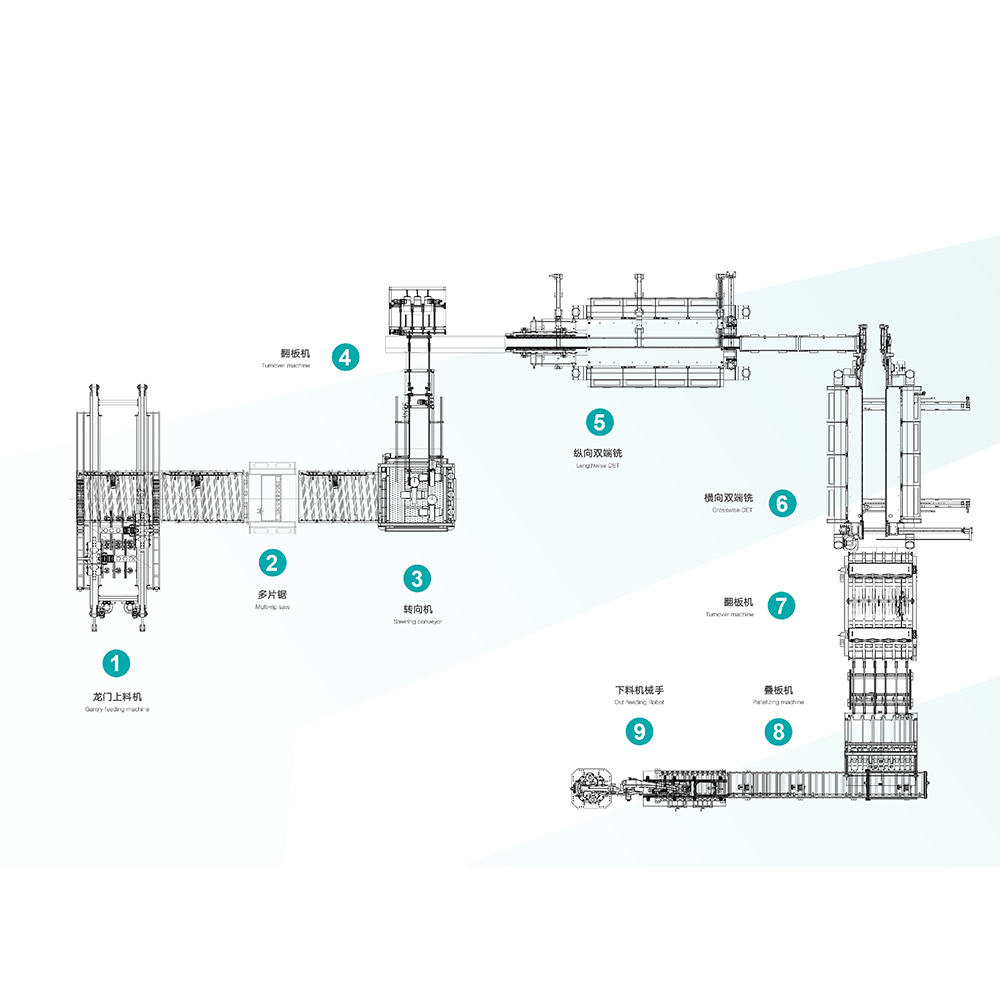

Dans la dernière étape, la grande feuille refroidie est transformée en planches individuelles prêtes à l'emploi.

Un moderne Ligne de production de sols WPC contribue également à la durabilité. En utilisant produits dérivés du bois (farine de bois) et la longue durée de vie du parquet, il réduit le besoin en bois vierge. De plus, les planches WPC sont souvent recyclable à la fin de leur durée de vie, créant une économie manufacturière plus circulaire.