Comment l'équipement intelligent intégré augmente les décisions en temps réel sur les lignes de production de plancher intelligentes

Dans le paysage rapide de l'automatisation industrielle, la capacité de prendre des décisions en temps réel basées sur les données devient la pierre angulaire de l'avantage concurrentiel. Pour les entreprises de production qui cherchent à optimiser chaque mètre carré de leur atelier, l'équipement intelligent intégré offre un puissant bond en avant. En unifiant une suite de matériel intelligent - en allant à partir de la signalisation des tâches de machine et des capteurs de contre-contre-les lecteurs RFID et des écrans tactiles d'opération - les fabricants gagnent une fenêtre à mise à jour en continu dans les conditions de production. Cette synergie permet des ajustements rapides et des améliorations des processus, même pendant les opérations en direct.

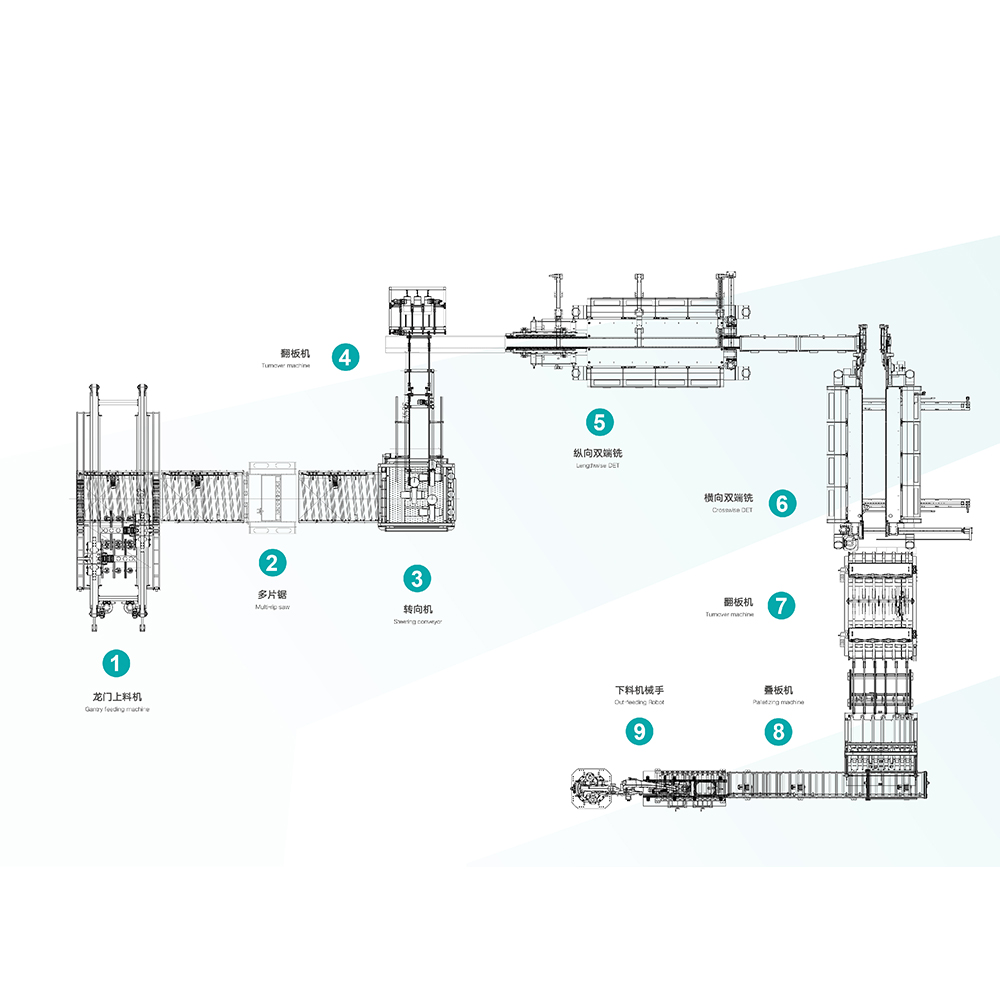

Le fondement de cette transformation réside dans la façon dont l'information traverse Ligne de production de plancher intelligent . Traditionnellement, les données au niveau du sol ont été fragmentées et retardées, les opérateurs enregistrant manuellement les problèmes longtemps après leur arrivée. Désormais, des terminaux intelligents équipés de scanners de code-barres et des lumières intelligentes LED fonctionnent de concert avec des capteurs et des passerelles pour capturer les événements au fur et à mesure qu'ils se produisent. Cette boucle de rétroaction en temps réel permet aux superviseurs et aux systèmes automatisés de réagir instantanément: interdisant les tâches, signaler les retards et optimiser l'allocation des ressources à la volée. Le résultat n'est pas seulement une vitesse accrue, mais une fabrication plus intelligente.

Central de cette capacité est le Système d'exécution de la fabrication (MES), en particulier lorsqu'il est amélioré par des plates-formes comme Blue Needle. Cette couche de logiciels agit comme le cerveau de l'opération, intégrant les appareils physiques sur la ligne de production avec l'analyse numérique et la logique de décision. Il interprète les signaux des enregistrements RFID, les mises à jour de la signalisation des tâches et le nombre de capteurs, convertissant les données brutes de la machine en informations exploitables. Les opérateurs peuvent afficher les indicateurs de performance, suivre la progression de l'ordre et détecter les inefficacités via une interface d'écran tactile simple - empaillant l'équipe avec transparence qui était réservée à la gestion des tops.

Un autre avantage clé est la façon dont ces systèmes soutiennent la prise de décision prédictive. Avec la collecte continue des données et l'analyse historique, les plates-formes MES peuvent signaler des modèles qui précèdent les problèmes communs, tels que les temps d'inactivité de la machine ou les pénuries de parties. Cette capacité passe la gestion des usines de réactive à proactive, améliorant la qualité et la disponibilité. Lorsqu'il est associé à des terminaux de reconnaissance faciale pour un accès sécurisé et personnalisé, le système garantit que le bon personnel reçoit les bonnes informations au bon moment.

D'un point de vue pratique, l'équipement intelligent intégré simplifie également le défi de la mise à l'échelle. À mesure que les entreprises augmentent ou déplacent des gammes de produits, la nature modulaire de ces systèmes permet d'ajouter de nouveaux appareils et modules logiciels sans réviser toute l'infrastructure. Cela en fait non seulement un investissement de haute technologie, mais un investissement à l'épreuve du temps. Pour les fabricants qui cherchent à numériser leurs opérations sans complexité ou coût excessive, les avantages parlent d'eux-mêmes.

Les solutions intelligentes de Hawk sont construites sur l'expérience de production du monde réel, pas seulement la théorie de l'ingénierie. Nous avons conçu nos systèmes intégrés pour nous aligner sur les besoins quotidiens des planchers d'usine, et non des salles de conférence, élaborant la clarté, la vitesse et la précision où cela compte le plus. Pour les chefs de production prêts à élever les performances grâce à une automatisation intelligente, la route à venir est plus claire que jamais.